Projekt urządzenia – od zamysłu po gotowy produkt

Każde z urządzeń dostępnych obecnie na rynku rozpoczynało swą drogę od wstępnej koncepcji, zamysłu na nowy, niedostępny powszechnie produkt. W późniejszych etapach myśl przeradza się w projekt, od rysunku odręcznego po gotowe rysunki techniczne, wizualizacje oraz model 3D. Następnie przychodzi czas na prototyp i wprowadzenie gotowego, działającego produktu do obrotu. Development jest bardzo ważnym etapem przed wprowadzeniem produktu na rynek,

Co wykonaliśmy? – w poniższym artykule postaram się przybliżyć jeden z projektów opracowanych od podstaw przez Rapid Crafting.

COVID-19, a higiena osobista

Z początkiem roku 2020 świat opanował wirus COVID-19, rosnąca liczba zakażeń doprowadziła do ogólnoświatowej pandemii. W Polsce pierwsze przypadki Koronawirusa odnotowano w marcu, początkowo liczba zarażonych była niewielka, jednak z każdym kolejnym dniem otrzymywaliśmy informacje o rosnącej ilości osób zakażonych. Z końcem marca wprowadzono w Polsce stan epidemii aby ograniczyć rozprzestrzenianie się choroby. Naukowcy i lekarze na całym świecie wprowadzili zalecenia i rekomendacje służące ograniczeniu zachorowań.

Według uczonych podstawą jest higiena osobista oraz ograniczenie kontaktów międzyludzkich. W miejscach użyteczności publicznej zalecane jest zakrywanie ust i nosa oraz dezynfekcja rąk wchodząc do przestrzeni zamkniętej, tj. sklepów lub środków komunikacji zbiorowej. Powszechnym stało się więc umieszczanie w lokalach gastronomicznych, biurach i innych miejscach gromadzenia się ludzi pojemników z płynem dezynfekującym.

Wielu z nas wyposażyło się w różnego rodzaju środki o działaniu wiruso- i bakteriobójczym (żele, spraye, chusteczki).

Dyspenser z płynem dezynfekującym Quicksept – urządzenie dezynfekcji indywidualnej

W maju bieżącego roku z prośbą opracowania projektu dozownika płynu dezynfekującego zwrócił się do naszej firmy Klient reprezentujący jedną z najważniejszych grup zwalczających skutki rozprzestrzeniania wirusa COVID-19. Wymagania założyciela Centrum Ratownictwa opierającego się na rozwiązaniach stosowanych przez wojsko stanowiły stworzenie pojemnika z atomizerem mocowanego do odzieży przy pomocy klipsa.

Grupą docelową dla produktu mieli być medycy, służba wojskowa, straż pożarna oraz pracownicy biurowi.

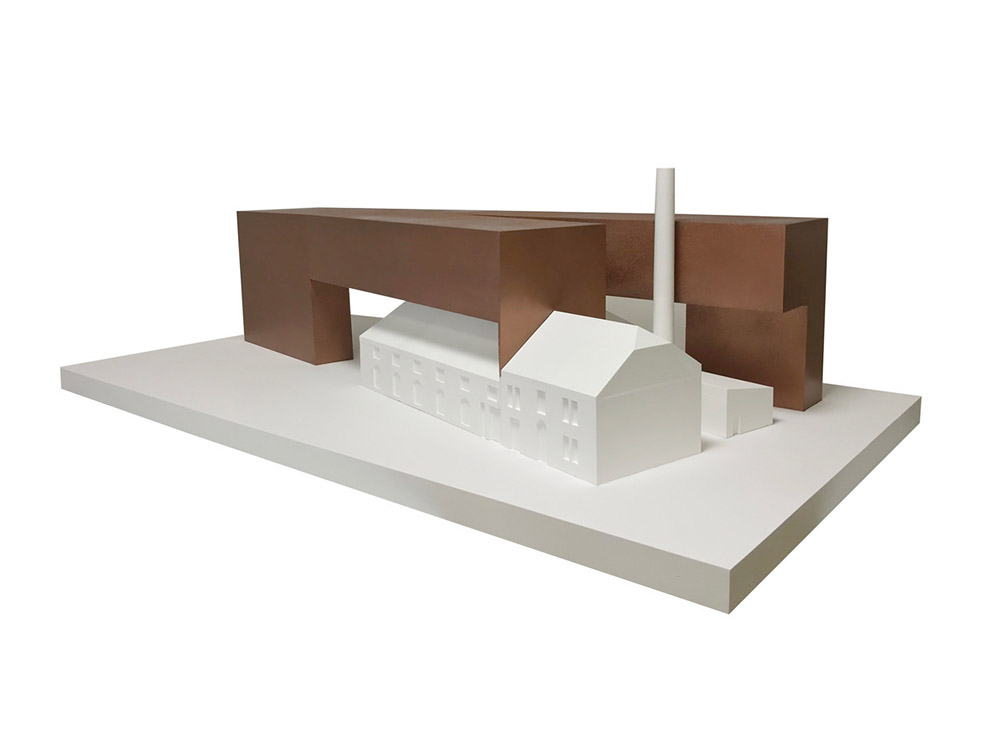

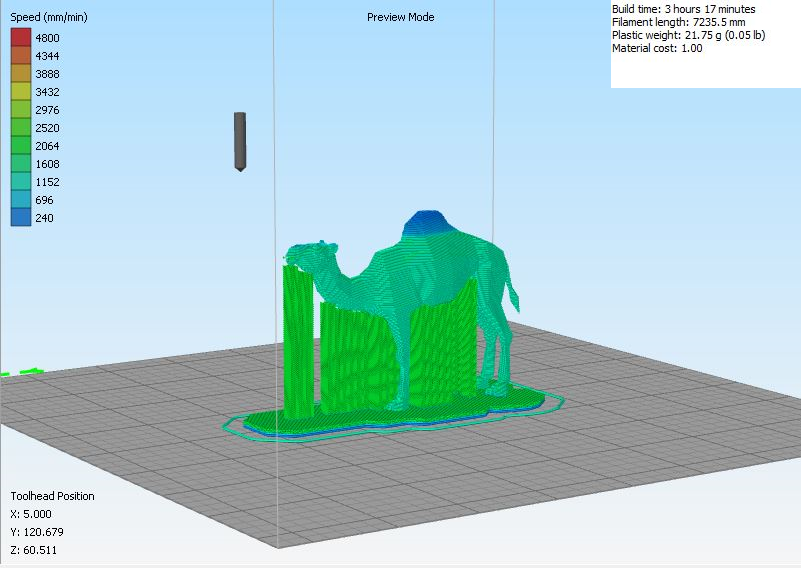

Stworzenie modelu 3D, przygotowanie do druku 3D

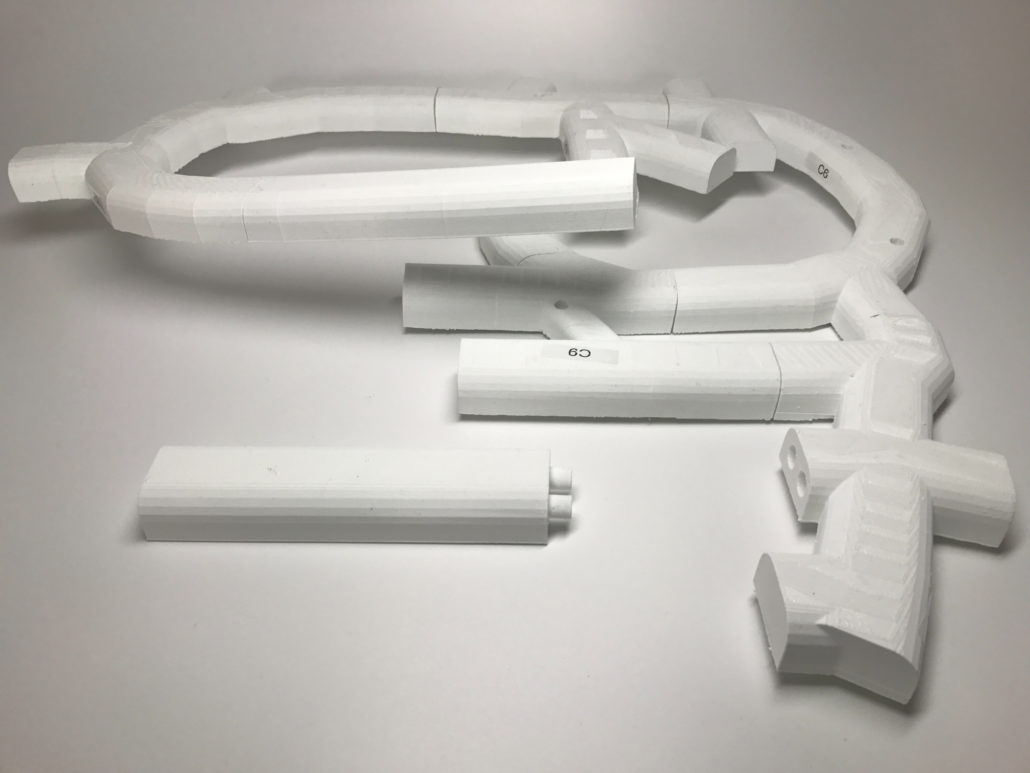

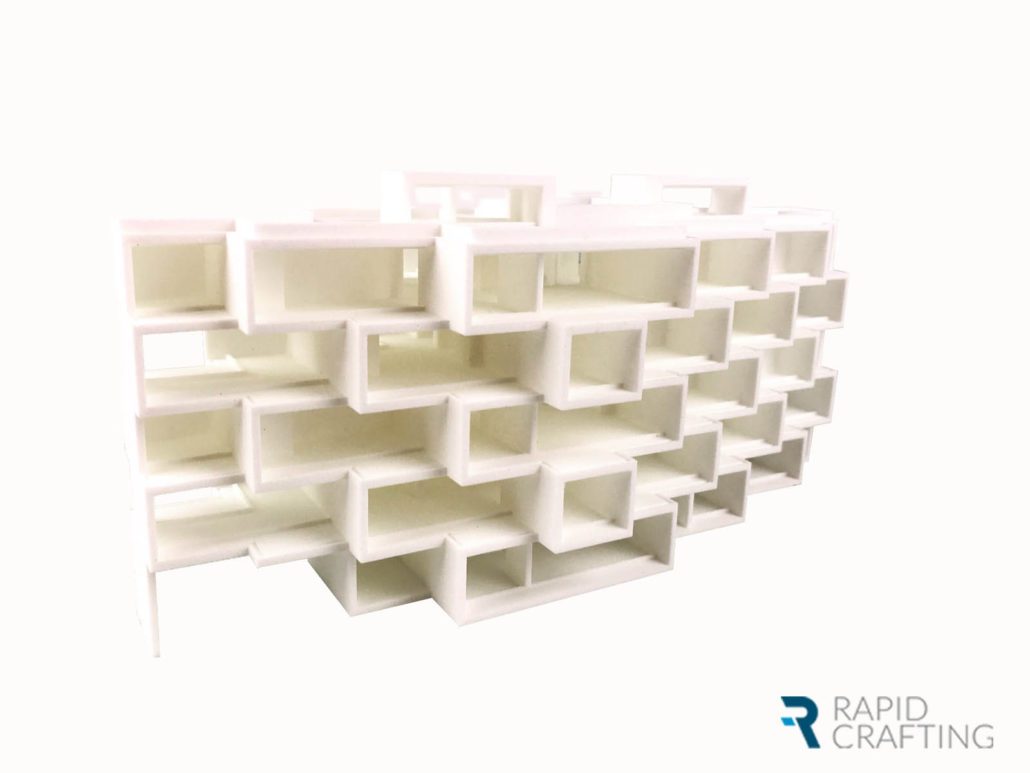

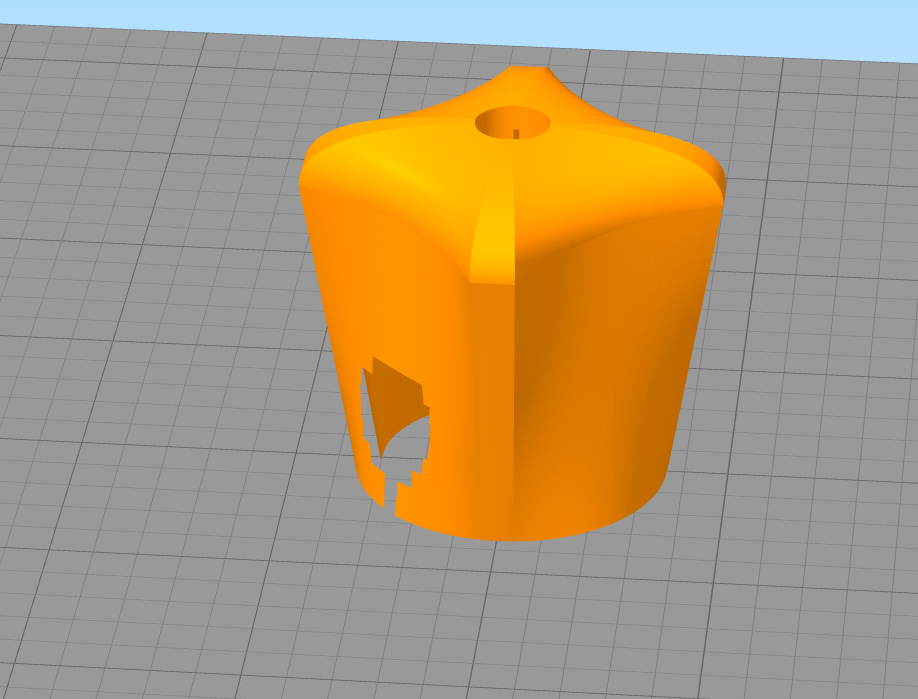

W oparciu o otrzymane informacje i wytyczne przystąpiliśmy do wykonania modelu składającego się z czterech elementów. W skład elementów konstrukcyjnych weszła pokrywa górna i dolna z klipsem, zbiornik na płyn oraz atomizer nakręcany na zbiornik ukryty pod pokrywą górną.

Konstrukcja urządzenia musiała spełniać zasady ergonomii, być pozbawiona ostrych krawędzi, które uniemożliwiłyby bezproblemowe i komfortowe mocowanie do odzieży. Zastosowanie gotowego rozpylacza wpłynęło na rozmiary zbiornika. Średnica nakrętki i zastosowany w niej gwint ograniczały pole manewru w projekcie, wymiary każdego z podzespołów uzależnione były od dostarczonego atomizera. Opracowany kształt fasolki z płaską powierzchnią w miejscu mocowania klipsa pozwoliły na wyeliminowanie wszelkich niedogodności mogących wpłynąć na komfort użytkowania. Wymagana przez klienta kompaktowość, przyczyniła się do uzyskania urządzenia o wysokości nie większej niż długość standardowego długopisu. Wielkość pozwala więc na korzystanie z urządzenia osobom o różnych rozmiarach dłoni.

Pojemność zamknęła się finalnie w 50ml co pozwala na 5 dni użytkowania.

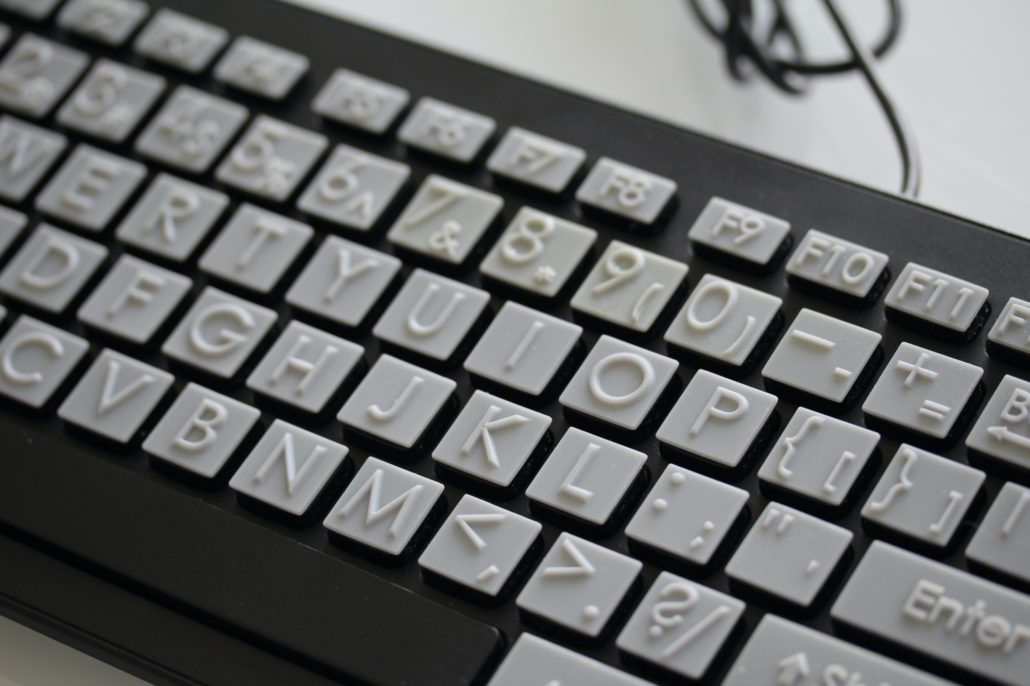

Projekt został przystosowany do wydruku 3D, docelowo jednak końcowy model miał zostać wykonany metodą wtrysku (grubość ścianek poszczególnych elementów musiała spełniać wymagania obu technologii).

Prototyp Dyspensera płynu dezynfekującego

Po wykonaniu projektu elektronicznego 3D i dopracowaniu szczegółów wymaganych przez zamawiającego, przystąpiliśmy do wydruku prototypu urządzenia.

Prototypowanie to jedna z najbardziej skutecznych oraz wizualnych technik służących do osiągania potwierdzenia potrzeb i wymagań zamawiającego.

Dzięki prototypowi przygotowanym z druku 3D możemy określić i wspólnie z klientem ocenić czy zmierzamy w dobrym kierunku. Możliwe jest upewnienie się czy dobrze zrozumieliśmy jego potrzeby i zaproponowaliśmy odpowiednie rozwiązania do zaspokojenia tych potrzeb. Dokonanie zmian w zaawansowanym projekcie byłoby znacznie bardziej kosztowne niż ich wprowadzanie na etapie prototypu.

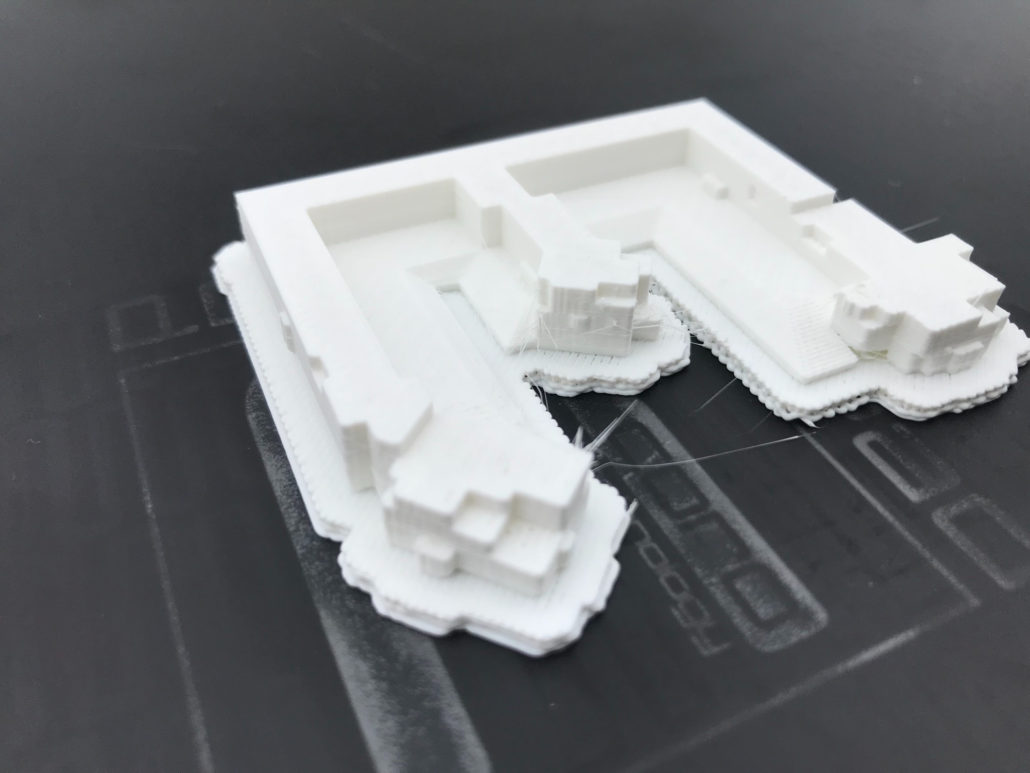

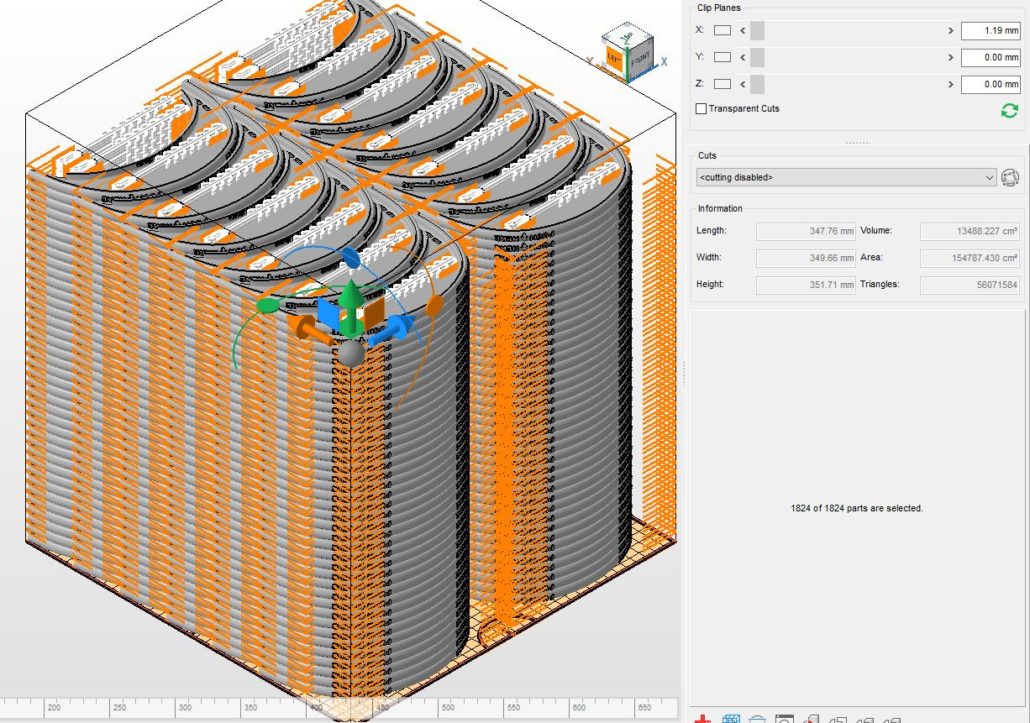

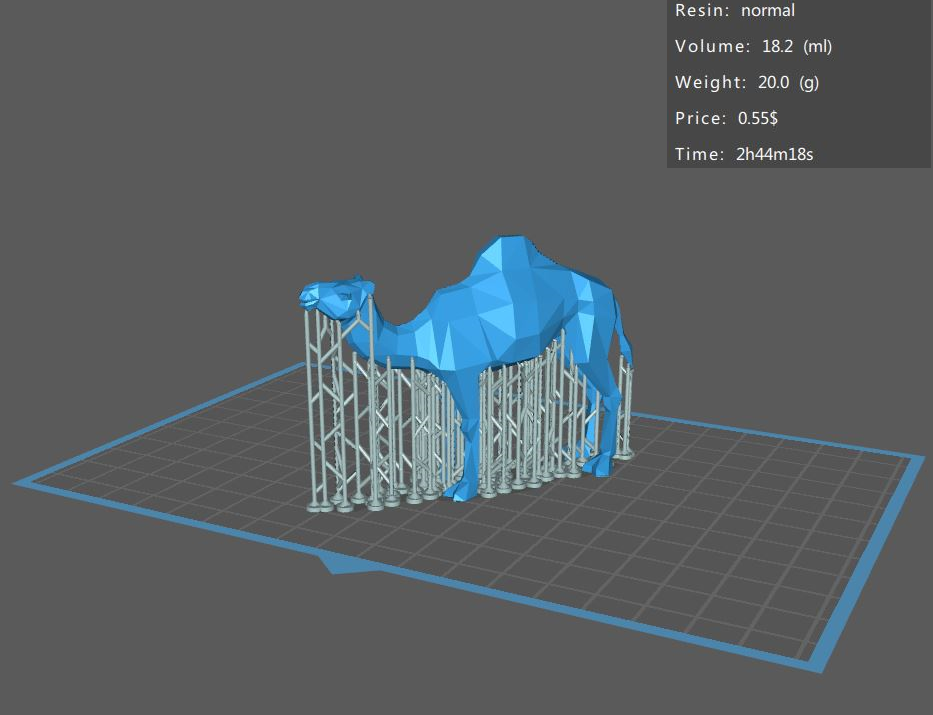

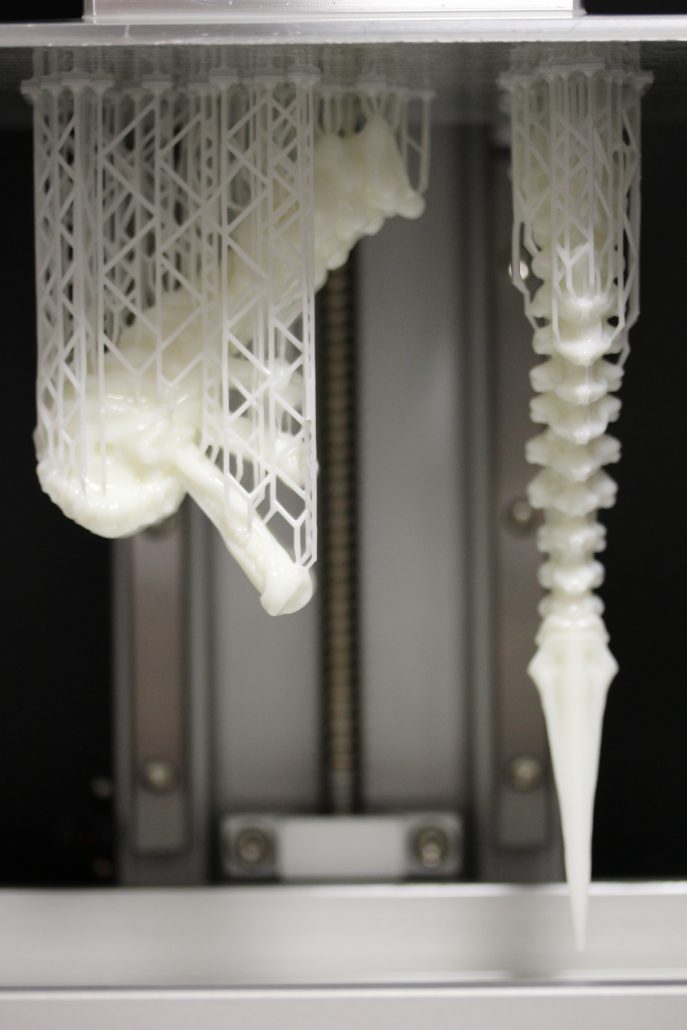

Technologią umożliwiającą otrzymanie pożądanej dokładności i jakości była technologia DLP. Uzyskanie poprawnych wymiarów wymagało odpowiedniego ustawienia poszczególnych elementów do druku. Każdy z nich drukowano w pochyleniu w osiach X i Y oraz podparto odpowiednim zagęszczeniem podpór.

Wydruk z żywic światłoutwardzalnych pozwolił na dokładne spasowanie elementów niezbędne do uzyskania szczelności zbiornika na płyn. Gotowy prototyp umożliwił zaprezentowanie jego działania klientowi oraz wprowadzenie drobnych poprawek konstrukcyjnych.

Animacje i wizualizacje produktu

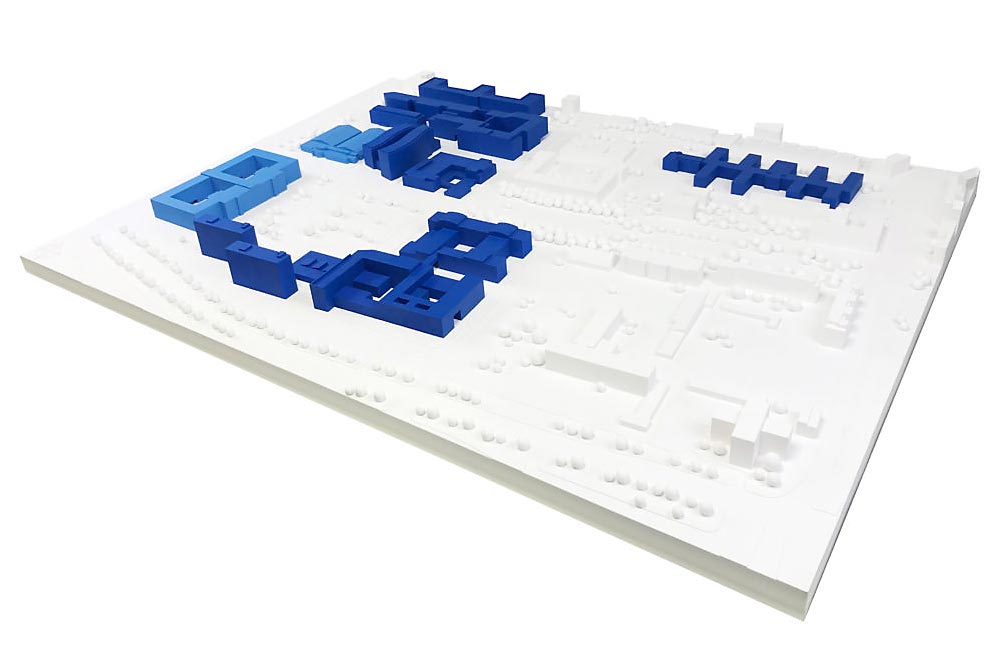

Przy pomocy animacji i wizualizacji możliwe jest przedstawienie w sposób graficzny produktu oraz jego estetyczną prezentację na stronie internetowej bądź broszurze reklamowej. Ten typ prezentacji umożliwia zobrazowanie produktu w różnych odsłonach, zaczynając od koloru modelu oraz środowiska, w którym się znajduje poprzez sterowanie oświetleniem, ruchem kamery kończąc na nadaniu właściwości fizycznych poszczególnych elementów.

Dzięki temu zabiegowi możliwa jest zmiana właściwości przedstawionego modelu bez tworzenia fizycznego obiektu.

Na prośbę klienta nasz zespół wykonał wizualizacje oraz animację działania dyspensera.

Krótka symulacja ukazuje wygląd, sposób działania oraz wytwarzania mgiełki przez urządzenie, dodatkowo przedstawia oferowaną możliwość umieszczenia logo zamawiającego dyspenser na jego pokrywie górnej.

Docelowo animacje i wizualizacje zostaną umieszczone na stronie internetowej produktu przybliżając konsumentowi jego zalety i funkcjonowanie.

Wersja finalna dyspensera

Dopracowanie wersji finalnej pozwoliło na wykonanie form wtryskowych niezbędnych do wielkonakładowej produkcji. Urządzenie zostało opatentowane przez zamawiającego i wprowadzone do powszechnego obrotu. Początkowa grupa docelowa poszerzyła się o klienta indywidualnego. Dzięki współpracy z Centrum Ratownictwa powstało intuicyjne urządzenie umożliwiające skuteczną walkę z wirusem COVID-19, dokładna dezynfekcja dłoni pozwala ograniczyć ryzyko zakażenia.